检测服务

我们的服务

电镀添加剂检测

检测项目

成分分析、pH值测试、密度测定、黏度测定、电导率测定、溶解性测试、稳定性测试、腐蚀性测试、热稳定性测试、重金属含量测试、有机物含量测试、毒性测试、环境影响测试、泡沫性测试、分散能力测试、覆盖能力测试、光泽度测试、硬度测试、附着力测试、耐磨性测试、耐腐蚀性测试、电镀速率测定、镀层厚度测试、颜色和外观检查、杂质元素测试、可燃性测试、反应活性测试、兼容性测试等。

检测范围

光亮剂、润湿剂、整平剂、应力消除剂、加速剂、抑制剂、缓冲剂、络合剂、抗氧化剂、防锈剂、消泡剂、表面活性剂、着色剂、填充剂、稳定剂、导电盐、金属粉、有机染料、pH调节剂、微生物控制剂、乳化剂、分散剂、增塑剂、晶粒细化剂、特殊功能添加剂等。

检测方法

化学成分分析:使用光谱分析(如原子吸收光谱-AAS,感应耦合等离子体质谱-ICP-MS)来确定金属离子的含量。使用高效液相色谱(HPLC)或气相色谱(GC)分析有机化合物。

pH值测试:使用pH计测量电镀液的酸碱度。

密度测定:通过比重瓶法或数字密度计测量溶液的密度。

黏度测定:使用旋转式或振动式粘度计测量溶液的黏度。

电导率测定:使用电导率仪测量电镀液的导电性能。

稳定性测试:通过加热和储存测试添加剂在不同条件下的稳定性。

腐蚀性测试:使用腐蚀速率测试或挂片法评估添加剂对基材的腐蚀性。

热稳定性测试:通过热分析方法(如差热分析DTA或热重分析TGA)评估添加剂的热稳定性。

重金属含量测试:使用原子吸收光谱法或ICP-MS检测重金属含量。

有机物含量测试:通过元素分析或化学氧化法测定有机物含量。

毒性测试:通过生物测试(如鱼类毒性测试、细菌生长抑制测试)评估毒性。

环境影响测试:评估添加剂的生物降解性、生态毒性和环境风险。

泡沫性测试:通过泡沫高度和稳定性测试评估添加剂的泡沫特性。

分散能力测试:通过镀层均匀性和覆盖能力测试评估分散剂的性能。

光泽度测试:使用光泽度计测量镀层的表面光泽。

硬度测试:使用硬度计(如洛氏硬度计、维氏硬度计)测量镀层硬度。

附着力测试:通过划格法、拉拔法或交叉切割法测试镀层附着力。

试验周期:检测周期一般为7-10个工作日,根据具体需求,可以提供加急服务。

注意:因业务调整,暂不接受个人委托。

检测标准

JB/T 10339-2002 光亮镀锌添加剂技术条件

JB/T 7508-2005 光亮镀镍添加剂.技术条件

T/CASME 1088-2023 无氰镀锌添加剂通用技术条件

STAS 8428-1969 添加剂及添加添加剂的矿物油.钙含量的测定

SH/T 0255-1992 添加剂和含添加剂润滑油水分测定法(电量法)

STAS 7489-1966 石油产品的添加剂.p101型添加剂

STAS 8746-1970 添加剂和带添加剂的油.通过电位法测定中和值

STAS 7165-1986 添加剂和加添加剂的石油.氯含量测定

JB/T 12274-2015 装饰性酸性光亮镀铜添加剂技术条件

检测试验仪器

pH计、密度计或比重瓶、旋转粘度计、电导率仪、原子吸收光谱仪、感应耦合等离子体质谱仪、高效液相色谱仪、气相色谱仪、差热分析仪、差示扫描量热仪、热重分析仪、紫外-可见光谱仪、光泽度计、硬度计、附着力测试仪、盐雾试验箱、湿热试验箱、磨损试验机、X射线荧光光谱仪、涡流测厚仪、金相显微镜、腐蚀速率测试装置、自动滴定仪、恒温水浴或油浴、泡沫测试仪、表面张力仪、稳定性试验箱、微生物检测设备、环境测试箱、化学反应活性测试装置、兼容性测试装置等。

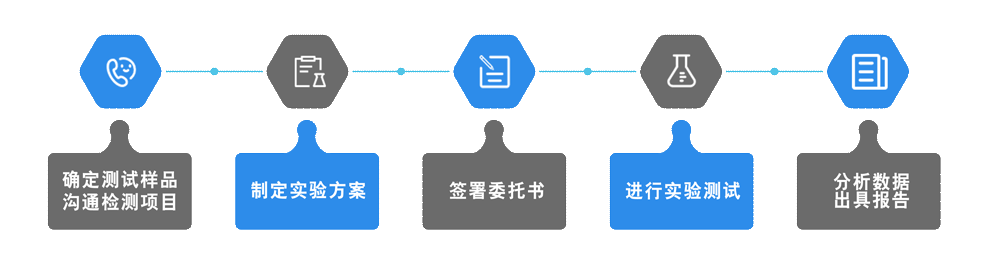

检测流程

确定测试对象与安排:确认测试对象并进行初步检查,确定样品寄送或上门采样安排;

制定验证实验方案:与委托方确认与协商实验方案,验证实验方案的可行性和有效性;

签署委托书:签署委托书,明确测试详情,确定费用,并按约定支付;

进行实验测试:按实验方案进行试验测试,记录数据,并进行必要的控制和调整;

数据分析与报告:分析试验数据,并进行归纳,撰写并审核测试报告,出具符合要求的测试报告,并及时反馈测试结果给委托方。

检测中心优势

检测中心资质

检测中心客户